El sistema

ABC lleva una nueva manera de pensar. Tradicionalmente

los sistemas de

costo eran la

respuesta a la pregunta.

¿Cómo puede la

organización imputar costos para

poder realizar

los informes

financieros y para el control de costos

de los departamentos?

El sistema ABC tiene consigo un conjunto

de preguntas completamente diferentes:

¿Qué actividades e realizan en la

organización?

¿Cuánto cuesta realizar las

actividades?

¿Por qué necesita la

organización realizar actividades y procesos

empresariales?

¿Qué parte o cantidad de cada

actividad requieren los productos,

servicios y

clientes?

La filosofía del ABC se basa en el

principio de que la actividad es la causa que determina la

incurrencia en costos y de que los productos o

servicios consumen actividades, proponiendo una

solución alternativa en el tratamiento de

los costos indirectos

Filosofía de ABC

Clasificación de las

Actividades

Las actividades pueden ser observadas desde

distintas perspectivas, según los intereses particulares

que se pretendan alcanzar, por lo que existen distintos tipos de

clasificaciones, dependiendo su configuración de la

referencia que se tome para proceder a establecer su

tipología concreta.

Dentro del ámbito de los Sistemas

ABC es usual clasificar las actividades en

relación con los aspectos siguientes:

Las actividades pueden clasificarse en:

A nivel unitario: son aquellas que se

ejecutan necesariamente una vez que se produce una unidad de

producto, se enmarcan aquellas actividades cuyo costo aumenta

o disminuye dependiendo del volumen en números de

unidades, por lo que sus costos suelen ser variables.A nivel de lote: las actividades se

caracterizan por que su costo está relacionado con el

número de lotes de producción fabricados. El

costo que de ellas le corresponda a cada unidad de cantidad

de producto variará en función de que se

realice un lote completo o no. También en este caso

los costos que la forman suelen ser variables.A nivel de producto o a nivel de

línea: están las actividades que sirven de

apoyo a los productos. Se considera que sus costos, son

fundamentalmente fijos y directos respecto un producto en

concreto.

Es preciso decir, que este nivel de actividad

permite que los distintos productos sean producidos y vendidos

adecuadamente, pero los costos consumidos sean independientes

tanto de las unidades producidas como de los lotes procesados,

guardando en cambio, mayor

relación con la complejidad de las modificaciones

introducidas en los productos, con los cambios requeridos para

lograr mejores productos.

A nivel de cliente: son actividades cuyo

objetivo principal es satisfacer las especificaciones de cada

cliente. Son independientes del número de tipo de

unidades que ésta adquiere. Este tipo de actividad

permite centrar los mayores esfuerzos en aquellas tareas que

agregan valor añadido al producto.A nivel de fábrica o a nivel de

empresa: se hayan las actividades de apoyo a la

organización, es decir, las que recogen los costos

generales de planta, de ahí que no puedan asociarse a

un producto u organización concreta por ser comunes en

todos ellos.

Esta clasificación es importante desde el

punto de vista de la asignación, por cuanto permite

conocer el comportamiento

que cada actividad desarrolla en relación con cada

producto o

servicio, lo

que va a posibilitar una fácil identificación entre

los costos por ellas generados y los productos o servicios por

ellas tratados.

Respecto al tratamiento de los costos de las

diferentes actividades en la formación del costo del

producto, se puede decir, que los costos generados por las

actividades primarias repercuten sobre el costo de los productos

o servicios, por lo que, pueden distribuirse entre los productos

haciendo uso de bases de reparto que mantengan en gran medida la

relación causa-efecto entre actividades y producto, o sea,

que recojan fielmente el consumo de

recursos que de

esa actividad realiza cada producto.

2. La frecuencia en su

ejecución.

Tomando como referencia clasificadora la

frecuencia en su ejecución, pueden diferenciarse

entre:

Actividades repetitivas y actividades no

repetitivas.

Actividades repetitivas, son aquellas que se

realizan de una manera sistemática y continuada en la

instalación, por ejemplo, lavar ropa sucia de

gastronomía y de habitaciones. Poseen como

características comunes las de tener prefijado un

consumo de recursos estandarizado cada vez que se ejecutan y

un objetivo concreto y bien determinado para cada una de

ellas.Actividades no repetitivas, son las

efectuadas con carácter esporádico u ocasional

o incluso una sola vez. Éstas deben situarse en

el horizonte temporal del corto plazo, por cuanto a un plazo

mayor pueden pasar a hacerse repetitivas.

3. Su capacidad para añadir

valor al

producto o servicio.

El concepto de valor

añadido puede observarse desde dos ópticas

convergentes:

Por una parte, desde una perspectiva interna,

el concepto ha de ser entendido como el referido a aquellos

costos estrictamente necesarios para brindar

satisfactoriamente un servicio.Por otra, en su proyección externa

y tomando como referencia el mercado, puede

interpretarse como todo costo que haga aumentar el

interés del cliente por el producto.

Desde una perspectiva interna serán

consideradas actividades de valor añadido si son

estrictamente necesarias para obtener el servicio; cuando, por el

contrario, la eliminación de una actividad no implique

problema alguno para la obtención del citado servicio, por

lo que se está en presencia de actividades que no

añaden valor.

Desde la perspectiva del cliente o

externa, será definida una actividad con valor

añadido, como aquella que, aplicada sobre el servicio,

hace aumentar el interés

del cliente por él.

En sentido contrario, la actividad sin valor

añadido, no ejercerá influencia alguna sobre el

cliente en su apreciación por el producto; actividades

como: el almacenaje de los productos o el control de

calidad, no reportarán ningún valor para el

cliente.

Con respecto al cliente se dice que no es

sólo el consumidor final,

sino el usuario siguiente del output de una actividad.

Fases y etapas

para implementar el modelo de costeo ABC

Fase I: Determinación del costo de las

actividades de cada centro.

1ª Etapa: Localización de los costos

indirectos en los centros.

Se procede a localizar los cargos indirectos

respecto al producto en cada uno de los centros en los que se

encuentre dividida la empresa, de

manera similar a como lo hacen los modelos

tradicionales.

Esta localización se limita a situar los

cargos en el centro donde se realiza la actividad a la que

después se traspasará. En algunas exposiciones del

Modelo de

Costos ABC, no siempre se incluye esta etapa. Sin

embargo, se observa una tendencia creciente a hacer una

referencia expresa a los centros de costos para situar en ellos

las actividades.

Una adecuada división de la empresa o

instalación en centros de actividad, que estén

orientados principalmente hacia las propias actividades, potencia la

aplicación del Modelo ABC y la

ejecución de su proceso

contable. No lo desvirtúa, puesto que no sustituye la

aparición de las actividades.

2ª Etapa: Identificación de

actividades por centros.

En el ámbito de cada centro generalmente

tiene lugar la ejecución de actividades diferentes.

Precisamente aquí se identifican y

clasifican cada una de las actividades que se realizan en cada

centro, constituyendo una de las etapas más delicadas e

importantes. Para ello, uno de los procedimientos

que se utilizan es el cuestionario o

entrevista

entre personas integradas a los centros.

Es muy importante el descubrimiento de todas las

actividades que se realizan en la instalación.

Además se debe señalar que las

actividades deben recibir sólo costos directos con

relación a ellas, es decir, no se ha de llevar a cabo

ninguna asignación para trasladar costos indirectos a las

actividades. La selección

de las actividades ha de eliminar la existencia de costos

indirectos con respecto a ellas.

3ª Etapa: Elección de cost-

drivers o generadores de costos de las actividades.

Supone un momento crucial en estos procesos de

asignación. Dentro de cada actividad se deberá

elegir aquel cost-driver, portador o inductor de costos,

que mejor respete la relación causa – efecto

entre: Consumo de recursos Actividad

entre: Consumo de recursos Actividad

Recursos

Asimismo se deberá tender, entre los que

cumplan la anterior condición, hacia el más

fácil de medir e identificar.

4ª Etapa: Reclasificación de

actividades.

Como se abordó anteriormente dentro de los

distintos centros de costos, pueden existir

idénticas o similares actividades, en este sentido son

actividades comunes. Se trata de agregar esas actividades para

simplificar los procesos de asignación y además

para determinar los costos originados por cada una de las

diferentes actividades. A tal fin, se agrupan las actividades de

similares características, formándose así

los costos totales por actividad.

5ª Etapa: Reparto de los costos entre las

actividades.

Identificadas y definidas cada una de las

actividades de los centros, el proceso se completa en esta quinta

etapa, con la distribución o reparto de los costos

localizados en los centros, entre las distintas actividades que

lo han generado.

Este reparto no es, en general, complejo, dado

que en la mayor parte de las ocasiones es posible identificar de

manera directa y simple los costos ocasionados por las distintas

actividades dentro de cada centro, por lo que su

determinación no debe resultar problemática; no

obstante en presencia de repartos difíciles de efectuar,

se necesitará disponer de la suficiente información para que el reparto realizado

no se lleve a cabo de manera subjetiva.

6. ª Etapa: Cálculo

del costo de los generadores de costos.

Conocidos los costos de las actividades, y

determinados los generadores de costos para cada una de ellas, el

costo unitario se determina, dividiendo los costos totales de

cada actividad entre el número de generadores de

costos.

El costo unitario del generador de costos

representa la medida del consumo de recursos que cada inductor ha

necesitado para llevar a cabo su misión, o

en otros términos, el costo que cada inductor genera

dentro de una actividad concreta.

Fase II: Determinación del costo

de los productos.

7ª Etapa: Asignación de los costos de

las actividades a los productos.

Tiene una profunda significación en el

Modelo ABC, pues los productos consumen actividades y

las actividades recursos, siendo los generadores o inductores,

los que relacionan de manera directa a unos y otros, por lo que,

llegado este momento en el proceso de asignación, son

conocidos ya los costos generados por cada portador de costos;

asimismo y de acuerdo con la correspondencia directa entre estos

y los productos, se puede saber de manera inmediata el consumo

que cada producto ha hecho de cada actividad.

El consumo realizado de cada actividad

vendrá expresado por el número de prestaciones

con las que la actividad ha contribuido a la formación del

producto.

8ª Etapa: Asignación de los costos

directos a los productos.

Los costos directos respecto del producto no han

intervenido en las etapas anteriores del proceso contable del

Modelo ABC. El proceso de asignación

terminará trasladando los costos directos respecto al

producto.

Conviene hacer un apartado respecto a la mano de

obra directa. El Modelo ABC, propugna la

asignación de la mano de obra directa a las actividades y

su reparto desde éstas a los productos, de acuerdo con un

portador de costo representativo, como es el caso del

número de horas consumidas en cada actividad por los

diferentes productos. La mano de obra directa, suele representar

una parte del costo de muchas actividades, por lo que de no

tenerse en cuenta, se estaría deformando el costo total de

las actividades.

A los efectos del valor práctico del

modelo, consideran que debería cuantificarse el tiempo que

dedica cada empleado en el desarrollo de

sus actividades, evitando así, considerar en algunos casos

la mano de obra indirecta respecto a las actividades y

permitiendo a su vez un mayor control sobre la plantilla de

cargos y sobre el aprovechamiento del fondo de tiempo. Por tanto,

los costos directos a repartir, sólo harán

referencia a los materiales

consumidos, que se trasladarán al costo de los productos a

nivel unitario de acuerdo con las cantidades físicas que

hayan necesitado.

Esta metodología se ha trabajado a través

del enfoque de procesos, puesto que las empresas son tan

eficientes como lo son sus procesos y teniendo en cuenta la

complejidad y dinamismo que ha adquirido el entorno de las

organizaciones, así como la necesidad de

enfrentar los nuevos retos del mercado se

necesita contar con un sistema de control que posibilite la

toma de

decisiones basado no sólo en el análisis económico –

financiero sino que logre una valoración integral de la

gestión

y sirva de herramienta en la ubicación de desviaciones en

los diferentes procesos que la conforman.

Cada vez más el éxito

de toda organización depende de que sus procesos

empresariales estén alineados con su estrategia,

misión y objetivos, por

esto el principal punto de análisis lo constituye

precisamente la gestión en la empresa basada en los

procesos que la integran.

Beneficios del

costeo ABC

Los beneficios específicos y los usos

estratégicos de esta información son:

1. Costos más exactos de los productos

permiten mejores decisiones estratégicas relacionadas

con: Determinar el precio del

producto, Combinar productos, Elaborar compras,

Invertir en investigación y desarrollo.

2. Mayor visión sobre las actividades

realizadas (debido a que ABC traza el mapa de las actividades y

remite los costos a las mismas) le permite a una

empresa: Concentrarse más en la gestión

de las actividades, tal como mejorar la eficiencia de las

actividades de alto costo, Identificar y reducir las

actividades que no proporcionan valor agregado.

Desventajas del

costeo ABC

1. Algunos costos probablemente

requerirán su localización en departamentos o

pedidos.2. Los costos identificados con

productos específicos son omitidos del

análisis.3. Un sistema ABC es muy caro de

desarrollar e implementar, y consume mucho tiempo de

trabajo.

Objetivos del

ABC

Entre los objetivos que persigue la

implantación de un sistema de gestión de costos

podríamos citar:

1. Visión estratégica de los

recursos consumidos en los procesos.

2. Valoración de las tareas que se

están realizando dentro de la organización.

3. Valoración y análisis de las

tareas de alto costo.

4. Eliminación o reducción mediante

automatización de tareas que agregan poco

valor al cliente.

5. Potenciar las tareas que aportan alto valor al

cliente (interno o externo) y que no se les presta la atención que merecen.

El ABC no se trata únicamente de

un método de

cálculo de costos cuyo máximo objetivo es

lograr la exactitud, sino que se trata de un sistema de gestión

empresarial, englobando desde el cálculo del costo de

cualquier tipo de información para la gestión

empresarial, facilitando a la alta dirección información relevante y

oportuna para la Toma de Decisiones, entre otras: el costo de las

actividades de la empresa; el costo de los procesos de negocio;

el costo de los siguientes eslabones de la cadena de

valor; el costo de los productos y/o servicios; el costo de

los clientes de forma individual; qué productos son

rentables y cuáles no; qué clientes son rentables y

cuáles no; reducciones de costos basados en el

análisis de las actividades; reducciones de costos basados

en el análisis de los procesos; la clasificación de

las actividades en actividades con o sin valor añadido y

decisiones sobre: reducción, eliminación o

decisión de determinadas actividades.

Comparación de ABC y los sistemas

tradicionales de costeo

El enfoque de la contabilidad de

costos por actividades para la gestión de costos

divide la empresa en actividades. Una actividad describe lo que

la empresa hace, la forma en que el tiempo se consume y las

salidas de los procesos. La principal función de

una actividad es convertir recursos (materiales, mano de obra,

tecnología) en salidas.

Históricamente se ha cargado los costos a

los productos así:

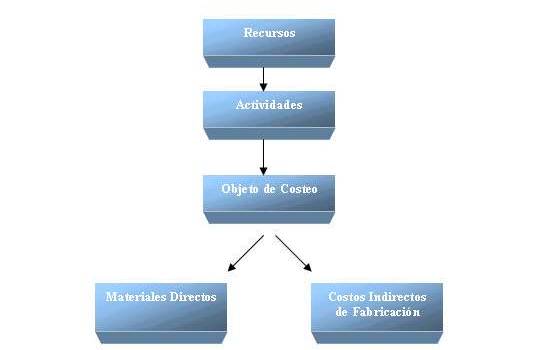

Figura # 1: Cómo se cargan

los costos a los productos históricamente.

Realmente para poder elaborar un producto se

necesitan unos costos (recursos) pero estos recursos, no los

consumen los productos, sino unas actividades que se realizan

para poder elaborarlos. El producto consume actividades y las

actividades a su vez consumen recursos. Cabe aclarar que bajo

este sistema, los productos no son solamente susceptibles de

costeo, sino todo aquello que consuma actividades:

Figura #2: Como se cargan los costos en

el modelo ABC

Ejemplo de

comparacion entre un enfoque tradicional de costeo y el

método ABC

A continuación se presenta un ejemplo que

compara el enfoque tradicional de costeo con el método

ABC: es importante observar que se producirá un costeo

incorrecto si los productos son tan diversos en sus

características como lo son los productos A y B.

Diversidad de Materiales:

Producto A Producto B

Unidades producidas……………. 10 10

Desplazamiento de material por línea de producto…… 3 7

Horas de mano directa por unidad…………. 435 435 Costos

presupuestados por el manejo de

materiales: $43,500

Un sistema convencional de costeo

produciría los siguientes resultados:

$43500 de costos presupuestados por manejo de

materiales = (435 x 10 unid. Del producto A)+ (435 x 10 unid. Del

producto B)= 8,700 horas presupuestadas de mano de obra

directa.

$43,500/ 8,700= $5 como tasa de aplicación

por hora de mano de obra directa.

Como se muestra en el

cuadro que se presenta posteriormente, cada unidad del Producto A

y del Producto B absorbe la misma cantidad de costos por manejo

de materiales aun cuando el producto B hace un uso más

intenso de esta actividad. Los sistemas convencionales de costeo

dejan de considerar el elevado número de desplazamientos

de materiales para el producto B.

Pero, en lugar de lo anterior, ABC realiza una

inspección más exacta de los generadores de

costos:

$43500 de costos presupuestados

Por manejo de materiales______= $4350 tasa de

aplicación x desplazam de Mat. 10 desplazamientos

presupuestados

de materiales

El producto B requiere de más

desplazamiento de materiales y, como resulta correcto, recibe

más costos por concepto de manejo de materiales.

Una ilustración más completa de la

diversidad del producto. La diversidad del producto

también se ilustra en términos del producto C y del

producto D. El producto C es un nuevo producto aún no

desarrollado en el cuál los problemas de

producción y de calidad requieren

de muchos cambios de ingeniería, lo cual es una actividad a

nivel del producto:

Una asignación basada en el volumen produce

la siguiente tasa de aplicación:

13 como total de notificaciones de cambios de

ingeniería por

500 de costo unitario= $6500 de costos

presupuestados de cambios de ingeniería= (2 x 400

unid.

Del producto C) + (3 x 400 unidades del producto

D) = 2000 horas máquinas

presupuestadas.

$6500/200= $3.25 tasa de aplicación por

hora- máquina

El sistema convencional de costeo indica que el

Producto C tiene un costo mucho más bajo por unidad aun

cuando consume más de 3 veces la actividad referente al

cambio de ingeniería que el producto D. Una

asignación basada en el costo deja de examinar y de

considerar el alto número de cambios de ingeniería

para el producto C. El producto D da cuenta de una mayor cantidad

de horas-máquinas, por lo cual este producto absorbe

incorrectamente una mayor cantidad de los costos de

ingeniería. El resultado de lo anterior es un

intersubsidio en el cuál un producto absorbe los costos

que, como sería técnicamente correcto, pertenecen a

otro producto. El producto C parece costar menos porque esta

asignación basada en el volumen promedio los costos

indirectos.

Si los contadores usan ABC, considerarán

los siguientes costos de acuerdo con las notificaciones de

cambios en ingeniería, las cuales dan lugar a los costos

de dicha área:

Diversidad del volumen

La complejidad de la línea de productos y

el manejo especial que se requiere en el caso de productos

especiales de bajo volumen ocasionan fuertes cantidades de costos

indirectos en las plantas modernas

capaces de elaborar una cantidad múltiple de productos.

Con frecuencia, los productos de alto volumen, como el producto

E, están subsidiando a los productos de especialidad de

bajo volumen, como el Producto F

Un sistema tradicional de costeo usaría la

siguiente tasa de aplicación para asignar los costos

relacionados con la carga de los productos E y F:

$8,800 de costo presupuestado para la carga de

máquinas =

(2x 1000 unidad. del prod E) + (2 x 100 unidades

del Prod. F) =2200 horas-máquinas presupuestadas.

$8,800= $4 de tasa de aplicación por

hora-máquina. 2200

Como un producto de alto volumen, el producto E

consume 10 veces las horas-máquina y subsecuentemente

recibe 10 veces el costo relacionado con la carga de las

máquinas, aún cuando requiere sólo de 5

cargas de máquinas como sucede con el Producto F. El

sistema convencional sobrecostea el Producto E, el producto de

alto volumen y subcostea el Producto F, el producto de bajo

volumen. Esto resulta así porque el sistema tradicional de

costeo promedia los costos del producto en lugar de reflejar los

diferenciales basados en el volumen.

Los productos de especialidad, como el producto

F, aparecen como artículos con una utilidad,

aún cuando frecuentemente son grades generadores de

pérdidas. Cuando se asignan los costos indirectos a todos

los productos, se producen costos inexactos para los mismos,

obstaculizando así la reducción de costos y

vanagloriando las estrategias

porque la

administración recibe señales

incorrectas. Por ejemplo, los administradores de mercadotecnia

pueden pensar que la proliferación del producto es poco

costosa y que los productos de bajo volumen y de tipo no

estándar no son más costosos que los productos de

alto volumen y de tipo estándar. Además los

ingenieros del producto pueden considerar que la

proliferación del componente relativo al diseño

del producto es gratuita. Los ingenieros pueden suponer

erróneamente que no existe ninguna sanción de

costos como resultado del uso de una variedad de partes de tipo

no estándar y que las partes de tipo estándar y no

estándar cuestan lo mismos.

Cuando se usa ABC, el generador del costo

está dado por el número de cargas de las

máquinas:

$8800 costo presupuest.

para carga de máquinas= $880 como tasa de

aplicación x hora de carga d las máquinas

10 horas presupuest. Para la carga de

máquinas.

Cada línea de productos recibe $4400 del

costo relacionado con la carga de las máquinas porque cada

línea requiere de la misma cantidad de atención por

parte del área de ingeniería. Sin embargo, una

mayor cantidad de unidades del producto E comparten este costo

total. Al usar ABC, en lugar de distorsionar el panorama de

costos a través del efecto tradicional resultante de la

aplicación de promedios, los contadores reportan aquel

incremento en los costos indirectos en el cual regularmente

incurren los productos de especialidad

Proceso de asignación de 2

etapas:

Tanto los sistemas de costeo tradicionales como

los que se basan en las actividades de producción usan un

proceso de asignación de 2 etapas. Expresamos el volumen

para el nivel de capacidad seleccionado (por ej: capacidad

teórica, práctica, normal, o capacidad real

esperada) en cualesquier generadores de costos relacionadas con

el volumen (por ej: horas-máquinas, costo de mano de obra

directa) o no relacionados con él (por ej: cargas de las

máquinas o células de

trabajo). En

la primera etapa, asignamos los costos a los centros de costos ya

sea a través de cargos directos o de alguna base de

asignación apropiada como el espacio arrendado. En la

segunda etapa del sistema tradicional basado en el volumen,

asignamos los costos a los productos usando horas-máquinas

u otras bases que varíen directamente con el volumen,

asignamos los costos a los productos usando horas-máquinas

u otras bases que varíen directamente con el volumen de

los productos manufacturados. En la segunda etapa de un sistema

ABC, imputamos los costos provenientes de las actividades a los

productos basándonos en la demanda del

producto por esas actividades. Este sencillo ejemplo supone la

existencia de un solo departamento de producción con 84

000 horas máquina presupuestadas con base en estos costos

indirectos presupuestados y con la resultante tasa de

aplicación.

Depreciación y mantenimiento

de máquinas………….$840,000

Costos de recepción………………….

418600

Costos de ingeniería………………….

360000

Costo de carga de las

máquinas…………….. 37400

Costos de

inspección………………….. 192000_

$1848000

Suponga además que la empresa manufactura y

vende 3 productos con los siguientes atributos:

Ahora bien, si en lugar de seguir el procedimiento

anterior usáramos el de costeo basado en actividades,

asignaríamos $840000 de depreciación y de mantenimiento de los

equipos sobre la base de las horas-máquina, un generador

de costos relacionado con el volumen (puesto que estos costos son

generados e impulsados por el volumen). Los costos de las

demás actividades son generados e impulsados por las

transacciones. Los asignamos sobre la base de los generadores de

costos no relacionados con el volumen que se indican en la tabla

que se presentará.

El resumen que se presenta en seguida, muestra

los costos para los productos X, Y y Z de acuerdo con los 2

métodos.

Ilustra la distorsión en los costos del producto que se

producen bajo un sistema de costeo convencional sobrecosteando a

los productos X, Y y Z y subcosteando el Producto Z, el producto

sujeto a un bajo volumen. Esto es así porque el producto Z

crea más transacciones por unidad de producción que

los productos X y Y. Esto ilustra aún mayor claridad que

los sistemas convencionales de costeo son muy simplistas porque

sólo consideran las asignaciones de costos basadas en el

volumen o las unidades.

Costeo Basado en Actividades

Usando ABC, los costos unitarios para los 3

productos serían:

.a $840 000 de depreciación y

mantenimiento de máquinas= $10 como tasa

hora-máquina

84000 horas-máquina

.b $418600 de costos de recepciones = $1635 como

tasa por recepción de orden 256 órdenes

recibidas

Producto X: ($1635 x16)/28000 unidades= $0.93

Producto Y: ($1635 x 40)/18000 unidades=

$3.63

Producto Z: ($1635 x 200)/6000 unidades=

$54.50

.c $360000 de costos de ingeniería= $8.00

como tasa por orden de producción

45 órdenes de producción

Producción X: ($8000 x 4)/28000 unidades=

$ 4.00

Producción Y: ($8000 x 12)/18000

unidades=$5.33

Producción Z: ($8000 x 19)/6000 unidades=

$25.33

.d $ 37400 de costos de carga de máquina=

$1100 como tasa por corrida de producción

34 corridas de producción

Producción X: ($1100 x 4)/28000 unidades=

$ 0.16

Producción Y: ($1100 x 8)/18000

unidades=$0.49

Producción Z: ($1100x 22)/6000 unidades=

$4.03

.e $192000 de costos de inspección: =

$6000 como tasa por inspección

32 inspecciones

Producción X: ($6000 x 8)/28000 unidades=

$ 1.71

Producción Y: ($6000 x 4)/18000

unidades=$1.33

Producción Z: ($6000x 20)/6000 unidades=

$20.00

Costos

estándar

El sistema de costos

estándar, fundamentalmente, es un instrumento

orgánico para controlar y reducir los costos en todos los

niveles directivos y en todas las unidades productivas u

operativas de la empresa.

En otras palabras el sistema de costos estándar

consiste en establecer los costos unitarios y totales de los

artículos a elaborar por cada centro de producción,

previamente a su fabricación, basándose en los

métodos más eficientes de elaboración y

relacionándolos con el volumen dado de producción.

Son costos objetivos que deben lograrse mediante operaciones

eficientes.

La característica esencial es el uso de los costos

predeterminados o planeados, como medida de control para cada

elemento del costo durante los ciclos de producción. Los

costos se calculan una sola vez en lugar de hacerlo cada vez que

se inicie una fase de producción, orden, trabajo o

lote.

Si cada elemento del costo se controla en forma

adecuada, el costo total será equivalente al total de los

elementos controlados, los costos reales se comparan con las

cifras estándar, y se obtienen las diferencias o

variaciones que se registran separadamente en la contabilidad,

como resultado las diferencias se tipifican para su

investigación y análisis por parte de la administración.

OBJETIVOS DE LOS COSTOS ESTÁNDAR

Información amplia oportuna.

Control de operaciones y gastos

Determinación confiable del costo unitario

Fijar el precio de venta.

Valuación de la producción terminada, en

proceso, averiada, defectuosa, etc.Políticas de explotación, producción,

cambio, etc.

Unificación o estandarización de la

producción, procedimientos y métodos.Análisis de las desviaciones, en atención a

su causa.

ANÁLISIS DE LAS DESVIACIONES

Debido a que los costos estándar son los

costos que debe tener un producto determinado al final del

periodo es necesario realizar un análisis para determinar

las causas por las cuales se ha tenido esa desviación en

los costos y estos análisis se realizan tomando en cuenta

cada elemento del costo.

Las desviaciones de materia prima

y mano de obra se realizan de la misma forma tomando en cuenta el

precio y la cantidad tanto estándar como reales.

Comparando los signos que se

muestran a continuación de acuerdo a los datos que se

tengan.

Ejemplo: MP o MO

Precio |

– Estándar |

+ Real |

Cantidad |

– Estándar |

+ Real |

En el caso de los gastos de

fabricación el análisis se elabora de forma

diferente; tomando en consideración el presupuesto, la

capacidad y la eficiencia.

Presupuesto |

– Estándar |

+ G. Real |

Capacidad |

+ Presup. |

– Real |

Eficiencia |

– C. Estándar |

+ C. Real |

DIFERENCIAS ENTRE LOS COSTOS ESTÁNDAR

Y LOS ESTIMADOS

Todo estándar es una | |

ESTIMADOS | ESTÁNDAR |

Los costos estimados se ajustan a los | Los costos históricos se ajustan a |

Las variaciones modifican el costo | Las desviaciones no modifican al costo |

El estimado se basa en experiencias | El estándar hace estudios |

Es más barata su | Es más cara su implantación |

El costo estimado indica lo que "puede" | El costo estándar indica lo que |

El costo estimado es la técnica | El costo estándar es la |

LOS COSTOS ESTÁNDAR SE CLASIFICAN EN 2 GRUPOS:

Costos estándar circulantes o

ideales.

Son aquellos que representan metas por alcanzar,

en condiciones normales de la producción, sobre bases de

eficiencia; es decir representan patrones que sirven de

comparación para analizar y corregir los Costos

Históricos, claro está que los Costos

Estándar de este tipo, se encontrarán continuamente

sujetos a rectificaciones, si las circunstancias que se tomaron,

si las circunstancias que se tomaron como base para su

cálculo han variado.

Costos estándar básicos o

fijos.

Representan medidas fijas que sólo sirven

como índice de comparación y no necesariamente

deben ser cambiados, aun cuando las condiciones del mercado no

han prevalecido.

PASOS PARA LA DETERMINACIÓN DEL COSTO

ESTÁNDAR

Al igual que los costos Estimados, también

es necesario formular una hoja de costos para cada producto,

considerando los Elementos del Costo, mismos que se pueden

precisar como sigue

A) Determinación de los

materiales directos: Además de las apreciaciones

técnicas de los materiales directos que hay que

utilizar, es necesario calcular las mermas y desperdicios,

acudiendo a datos estadísticos que pueda proporcionar

la contabilidad, para precisar la cantidad y valor de los

materiales directos que deben utilizarse en el producto. El

aspecto más importante está en precios, siendo

necesario, en algunos casos, obtener contratos de

abastecimiento con los proveedores por un período

más o menos largo que cubra varios ciclos de

producción con lo cual se podrá salvar este

renglón en lo relativo a las fluctuaciones en precios

que pudieran sobrevenir. En caso de no ser posible la

contratación anticipada, el Departamento de Compras

hará las investigaciones necesarias a fin de

predeterminar con la mayor certeza posible los precios de los

materiales a utilizar.B) Determinación del costo total

del trabajo: Se realiza un estudio para determinar las

cantidades de tiempo necesarias para obtener cierto volumen

de producción, logrando mayor rendimiento con el

mínimo de esfuerzo y costo.

Para determinar el estudio del trabajo o estudio

de métodos es necesario:

a. Seleccionar el trabajo a

estudiar.b. Registrar el método

actual.c. Luego se examina para determinar las

posibles fallas, considerando:

El propósito que se persigue.

El lugar en donde esta, y en el que debe

estar.La sucesión existente de todas y cada

una de las operaciones, en forma analítica.Las personas que laboran.

Los medios con que se cuenta.

Hecho esto se procede a desarrollar un mejor

método incluyendo un estudio de tiempos. Sin haber

terminado aun con el estudio de métodos se

comienza:La medida del trabajo con el objeto de

computar el esfuerzo humano, para lo cual debe:

Seleccionar el trabajo a

medir

a) Registrar, cuando sea necesario, el

tiempo productivo e improductivo en las condiciones actuales

existentes.b) Examinarlo todo, con detenimiento,

para eliminar el tiempo improductivo.

Aquí se define el método a

utilizar, hasta este grado, subdividiendo la labor en sus

elementos y midiendo el trabajo que exige el nuevo método

mediante:

a) El estudio de tiempos, que es para

computar lapso y elementos normales o propios.b) La síntesis de elementos de

valor reconocido, o precisado.c) La estimación

analítica, para aplicar, en lo posible, tiempos

establecidos, y calcular, en otros casos, tiempos

normales.

A estos tres puntos, se les añaden

suplementos, por descanso, para determinar el contenido de

trabajo total de la tarea.

Es hasta este momento, cuando se puede obtener el

valor de la unidad del trabajo.

Solamente se le agregan otros suplementos

justificables para determinar el tiempo asignado para el

método definido.

Entonces es cuando se está en condiciones

de concretar, ya con el Estudio de Métodos y la Medida del

Trabajo, el nuevo método integral, mismo que se adopta y

se mantiene:

Con el estudio de métodos se logro:

a) Mejor disposición de locales,

b) Mejor diseño de equipo y C)Reducción de

fatiga

Resultando mayor aprovechamiento de terreno o

espacio, material, instalaciones, equipo y trabajo.

Con la medida de trabajo se logró:

a) Un mejor plan de producción y

controlb) Utilización más

eficiente del personal.c) Base segura para el control del costo

de sueldos y salarios.C) Determinación de los gastos

indirectos de Producción: Se sigue el mismo sistema

establecido para el cálculo del coeficiente Regulador:

se presupuesta el volumen de producción ya sea en

unidades o en horas de trabajo, de acuerdo con los estudios

técnicos sobre la capacidad productiva de la Empresa,

tomando en cuenta el Presupuesto de Venta fijado en el

período, una vez obtenido esto, se determinan los

gastos indirectos de Producción.

Es importante tratándose de costos

Estándar, el cálculo de los gastos indirectos de

producción predeterminados en función de una

capacidad estimada; se dice que es importante este renglón

porque sirve de punto de referencia para medir la capacidad

efectivamente desarrollada, ya que cierto volumen de gastos

indirectos de producción deberá ser absorbido por

horas de trabajo directas, empleadas; esto quiere decir que si

las horas o unidades reales son inferiores a las presupuestadas,

la Empresa ha trabajado a un ritmo menor de su capacidad.

Ejemplo de una hoja de costo estándar:

HOJA DE COSTO ESTÁNDAR | |||||

Producto "X" | |||||

Concepto | Cantidad | Costo p. und | Parcial | Total | |

MP A B | 10 us. 20 us. | $12.00 $10.00 | $120.00 $200.00 |

$320.00 | |

MO A B | 23hr. 9hr. | $2.00 $8.00 | $46.00 $72.00 |

$118.00 | |

MP A B | 23hr. 9hr.. | $6.00 $20.00 | $138.00 $180.00 |

$318.00 | |

Costo estándar por unidad | 756.00 | ||||

MECANICA CONTABLE DE LOS COSTOS ESTANDAR

CIRCULANTES

La cuenta base para el registro de los

costos estándar es "producción en proceso" y otra

equivalente ya sea que se lleve en una sola cuenta o bien, en una

cuenta para cada elemento del costo. El presente estudio

será hecho poniendo ejemplos en los que manejaremos

cuentas por cada elemento del costo.

Existen tres procedimientos para el registro

contable de los costos estándar los cuales son:

PROCEDIMIENTO "A" O PARCIAL

Las cuentas de producción en proceso se

cargan a costos reales y se acreditan por la producción

terminada y la producción en proceso a costo

estándar.

La variación se obtiene y se analiza al

final del período de producción.

Las cuentas de producción en proceso

tienen el siguiente movimiento:

Se cargan:

De los elementos del costo de

producción, materiales, mano de obra y gastos

valorizados a costos reales.De las variaciones cuando los costos

estándar sean superiores a los reales.

Se acreditan:

De la producción terminada, valorizado

a costo estándar.De la producción final en proceso,

valorizado a costo estándar.De las variaciones, cuando los costos reales

sean superiores a los estándar.

Las diferencias serán traspasadas a

cuentas especiales denominadas "variaciones en materiales",

"variaciones en labor" y "variaciones en gastos indirectos".

Las cuentas en variaciones, que representan

desviaciones con relación a los estándares, se

saldan en pérdidas y ganancias.

La cuenta de producción en Proceso tiene

el siguiente movimiento:

Se carga:

1. De los elementos del costo de

Producción a Costos Históricos2. De las desviaciones cuando los costos

estándar son superiores a los Históricos (en

negro) y en rojo, en el caso contrario.

Se acredita:

1. De la producción valorizada a

Costo Estándar.

Las desviaciones serán traspasadas a una

cuenta especial denominada "variaciones entre el costo

estándar y el Histórico".

Las cuentas de desviaciones se saldrán por

Pérdidas y ganancias o para Deudores diversos, esto

último en el caso que una persona sea la

culpable.

EJEMPLO DE COSTO ESTÁNDAR,

MÉTODO "A"

Con procedimiento de Control por Medio de

Procesos (un proceso y un período)

Nota: El número que está entre

paréntesis, indica el número de asiento.

HOJA DE COSTO ESTANDAR UNITARIO

Presupuesto de producción: 600 hrs en el

período.

Presupuesto de gastos Indirectos: $1,200 por el

período.

Operaciones:

1. Se compran 1250 kgs de materia prima

a $2.10 = $2625.00 (1)2. Se utilizan en el período 1125

kgs= $2, 362.50 (2)3. Se pagan salarios directos de 1,130

hrs a $1.55 por hora, = a $1751 (3)4. Los gastos reales del período

importan $2.300 (5)5. La producción terminada fue de

200 unidades6. La producción en proceso fue

de 50 unidades a ½ de su acabado.7. Se venden 100 unidades a $40.00 cada

una.

SOLUCION:

Cálculo del coeficiente regulador: 1200/60

= $2.00 por hora.

Movimiento de la Cuenta

Fórmula para la estimación

de gastos indirectos

Determinación del coeficiente

regulador

Presupuesto de gastos indirectos= Cuota

predeterminada por

Volumen de producción hora o unidad

Determinación del importe en

síVolumen de producción "real" por cuota

estándar= Gastos indirectos estimados (en unidades o

tiempo) (por hora o unidad)

Registro Contable

Los asientos 1, 2 y 3, son por las

cantidades indicadas en:

Operaciones.

1. Estimación de los Gastos

Indirectos (Aplicados )

1130 hrs. x "2.00 $2,260 (4)

El asiento N° 5, es por los gastos

indirectos reales.

El asiento N° 6, es por la

variación entre los gastos indirectos de producción

reales y estimados.

2. Valuación Terminada a Costo

Estándar (7)

Análisis de las desviaciones

EN MATERIALES DIRECTOS:

EN LABOR:

EN GASTOS INDIRECTOS DE PRODUCCION

Sub análisis de "en Gastos"

Excesos sobre el presupuesto, justificado

$1060.00

Sobre exceso no justificado

$40.00 $1,100.00

Este "sub análisis" se obtuvo calculando

por medio de la siguiente

Regla de 3: 600 hrs: $1200 hrs:: 1.130 hrs: x

X = 1,200 x 1130 / 600 = $2,260

ESQUEMAS DEL LIBRO

MAYOR

Nota: En este ejemplo no se llevó

las desviación a rectificación porque siendo a

Costo estándar se traspasa directamente a Pérdidas

y ganancias, una vez hecho su estudio y análisis

Estado de

resultados

PROCEDIMIENTO "B" O COMPLETO

Las cuentas de producción en proceso se

cargan y acreditan a costos estándar conociéndose

la variación en forma simultánea con la

producción. Este procedimiento consiste en cargar y abonar

las cuentas de producción a costos estándar, por lo

tanto las variaciones son conocidas a medida que se va realizando

la manufactura siendo posible corregir oportunamente cierto tipo

de variaciones o por lo menos investigar desde luego sus causas y

obrar de acuerdo con las circunstancias. En este procedimiento,

como en el anterior, las cuentas de variaciones se saldan por

Pérdidas y Ganancias.

En sistema en cuestión puede utilizarse

para el manejo de la cuenta "Almacén de

Materias Primas", en cuyo caso, los materiales se llevarán

a precios

estándar para entradas y salidas, determinándose la

variación de precio al comprar las materias primas que se

mantendría como cuenta complementaría del

Almacén de materiales y se absorbería a medida que

fuera utilizándose el material afectándose una

cuenta que podría denominarse "variaciones en precio de

materiales utilizados", mismo que se saldaría por

pérdidas y ganancias.

Ejemplo de Costo Estándar Procedimiento

"B":

Datos:

OPERACIONES

Se compran 1.250 kgs. De materiales a $2.10

c/u = $2625.00 (1)Se utilizan en la producción 1,125 kgs

a $2.10 c/u= $2362.50 (2)Se pagan salarios Directos por 1,130 Hrs a

$1.55= $1751.50 (3)Los Gastos Indirectos Reales importan

=$2300.00(4)La producción terminada fue de 200

unidades.La producción en proceso es de 50 Us.

al 50% de su acabado.Se venden 100 us. a $40.00 c7U

=$4,000.00(8)

PRESUPUESTO DE PRODUCCIÓN: 600 hrs. para

el período.

PRESUPUESTO DE GASTOS INDIRECTOS: $1,200.00

SOLUCIÓN:

Asiento N°1. Por la compra de materia

prima.

(Asiento N°2)

POR MATERIALES DIRECTOS UTILIZADOS:

(Asiento N°3)

POR LA LABOR DIRECTA DEVENGADA: 5 Hrs. por

Unidad

ANALISIS DE LA DESVIACION EN LABOR DIRECTA

Asientos N°4 y 5

POR LOS GASTOS INDIRECTOS DE PRODUCCION

Gastos Indirectos Históricos de

Producción $2300.00 (4)

Gastos Indirectos Estándar de

Producción

(1125 Hrs. x $2.00) 2,250 (5)

DESVIACIÓN EN GASTOS INDIRECTOS DE

PRODUCCIÓN $50.00

ANÁLISIS DE LA DESVIACIÓN EN GASTOS

INDIRECTOS DE PRODUCCIÓN

(Asiento 6)

VALUACION DE LA PRODUCCIÓN TERMINADA A

COSTO ESTÁNDAR

(Asiento 7)

VALUACIÓN DE LA PRODUCCIÓN EN

PROCESO A COSTO ESTÁNDAR

(Asiento 8)

VALUACIÓN DE LA PROD. VENDIDA

(Asiento 9)

Por el traspaso de las desviaciones a

"Pérdidas y Ganancias"

ESTADO DE RESULTADOS

Por el período del ___al____

ESQUEMAS DEL LIBRO MAYOR

PROCEDIMIENTO "C" O MIXTO

Las cuentas de producción en proceso se

cargan y acreditan a costos reales y estándar

conociéndose las variaciones al final del período

de producción. Las cuentas de operaciones se llevan a

Costos reales, sirviendo las cifras estándar para

comparaciones y estudios. Este procedimiento consiste en cargar y

acreditar las cuentas de elaboración a costo real y a

costo estándar. Los inventarios de

producción en proceso, almacén de productos

terminados, así como el costo de ventas, se

contabilizan y valúan a costos reales. En este sistema el

costo estándar llega a la categoría de costos fijos

y sirven de referencia o índice para hacer comparaciones

con los costos reales. Para contabilizarse se utilizan libros con dos

columnas de cargo y dos de crédito, a efecto de llevar en cada asiento

los costos reales y los costos estándar.

HOJA DE COSTO ESTÁNDAR

UNITARIO

Materiales Directos 1/ kgs. A $1.90 $32.30

Sueldos y

salarios directos 10 Hrs. a $1.30 13.00 Gastos Indirectos de

Produ. 10 Hrs. a $0.80 8.00_ $53.50

II. DATOS PRESUPUESTADOS

1. Gastos Indirectos de

producción $48,800.00 2. Capacidad productiva 61,000

Hrs

III. OPERACIONES REALIZADAS

1. Se compraron 150,000 kgs de materia

prima a $1.92 kg2. Se utilizaron en la producción

105 kgs de materia prima.3. Se devengaron 61,200 Hrs. de trabajo

directo a $1.31 cada una.4. Los Gastos Indirectos

Históricos ascendieron a $48,900.00

IV. INFORME DEL

VOLUMEN DE PRODUCCIÓ

1. Producción terminada 5,400

Us.2. Producción en Proceso 1450 Us

a mitad de su acabado.

SOLUCIÓN:

Asientos de "Diario"

Asiento N°5

PRODUCCIÓN TERMINADA

1. VALUACIÓN DE LA PRODUCCIÓN

TERMINADA A COSTO ESTÁNDAR

2. VALUACIÓN DE LA PRODUCCIÓN

TERMINADA A COSTO HISTÓRICO

1. Cálculo Previo (Producción

Equivalente)

Asiento N°6

PRODUCCIÓN EN PROCESO

1. VALUACIÓN DE LA PRODUCCIÓN EN

PROCESO A COSTO ESTÁNDAR

2. VALUACION DE LA PRODUCCIÓN EN

PROCESO COSTO HISTÓRICO

ANALISIS DE LA DESVIACION DE MATERIALES

DIRECTOS

C/ Corrección por la cantidad de

materiales, a Costo estándar, según el

análisis de la desviación.

ANALISIS DE LA DESVIACIÓN EN SUELDOS

Y SALARIOS

DIRECTOS

C/ Complemento a costo estándar, de las

horas predeterminadas.

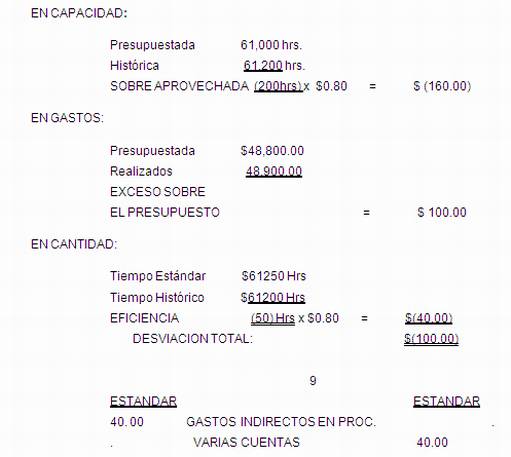

ANALISIS DE LA DESVIACIÓN EN GASTOS

INDIRECTOS

C/ Complemento a costo estándar de los

Gastos indirectos.

SUB ANÁLISIS DE EN GASTOS:

Exceso justificado $160.00

Economía en el presupuesto (60.00)

$100.00

ESQUEMAS DE" MAYOR"

Conclusión

Los costos basados en actividades es una

herramienta muy útil que sirve para identificar y asignar

costos a cada una de las tareas que se realizan en un proyecto de una

empresa, este acercamiento a los costos permitirá tener un

mayor control sobre los gastos que se realizan para el logro de

un proyecto de tal manera que se puedan identificar más

fácilmente aquellas actividades que llevan una carga

importante del costo total del proyecto y verificar la validez de

esta información. El método ABC también es

visto como un proceso gerencial para administrar las actividades

y procesos del negocio que beneficia en la elección de

decisiones estratégicas y operacionales. Es un sistema

costoso y complejo en comparación con los sistemas

tradicionales, por lo que no muchas compañías lo

usan porque ayuda a encontrar las fallas de un sistema

tradicional de costeo. Por esta razón, cada vez más

organizaciones están adoptando este sistema. Para apoyar

mejor las decisiones de los administradores, la contabilidad va

más allá de la simple determinación del

costo de productos o servicios. Desarrollando sistemas nuevos

como es la utilización de un sistema de costos basado en

actividades para mejorar las operaciones de la

organización.

El sistema de costos estándar es

fundamentalmente otro instrumento de las organizaciones para

controlar y reducir los costos en todos los niveles directivos y

en todas las unidades productivas u operativas de la empresa.

En otras palabras el sistema de costos

estándar consiste en establecer los costos unitarios y

totales de los artículos a elaborar por cada centro de

producción, previamente a su fabricación,

basándose en los métodos más eficientes de

elaboración y relacionándolos con el volumen dado

de producción. Son costos objetivos que deben lograrse

mediante operaciones eficientes. Todo con el fin de mejorar el

presupuesto de la empresa y tener un control eficiente de los

costos de todos los procesos de la empresa.

Recomendaciones

En la actualidad es muy importante que las

empresas, sean productivas o de servicio, adopten o implanten

el sistema de Costeo ABC puesto que estas vinculan a los

procesos y las actividades productivas que son de gran

beneficio informativo para la empresa porque relaciona

directamente el departamento de contabilidad con el resto de

la entidad.Es recomendable que las empresas implanten

ABC para poder determinar el costo unitario más real

de sus productos o servicios de fabricación.Es importante considerar a todo el personal

de la empresa para realizar proyecciones el método

ABC, pues este método tiene la filosofía de la

Gestión Empresarial y ello ayuda a establecer nuevas

ventajas competitivas para la organización.Es importante reconocer que tanto el

Método ABC como el costo Estándar son caros en

su implementación en las empresas.Es recomendable que las empresas productivas

e industriales implanten Costos Estàndar ya que este

mètodo provee las bases para la toma de decisiones,

para analizar y controlar los costos, y para medir el

inventario y el costo de los bienes vendidos.

Bibliografía

"Contabilidad y Administración

de Costos", sexta edición. Irwin MacGraw Hill,

páginas 140 a la 146"Costos II", duodécima edición,

Cristobal del Río González, páginas

64-152www.elprisma.com Tema: Método ABC

www.gestiopolis.com Tema: Costos

Estándar.

Autor:

Sofía Lopez del Cid

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |